Foto: Nio

Foto: Nio Foto: Nio

Foto: Nio Foto: Nio

Foto: Nio Foto: Nio

Foto: Nio Foto: Volkswagen

Foto: Volkswagen Foto: Volkswagen

Foto: Volkswagen Foto: Volkswagen

Foto: Volkswagen Foto: Volkswagen

Foto: Volkswagen

29. April 2025

Neue Standorte, neue Werke, neue Unternehmenskonzepte

In China entstehen in allen großen Industriebranchen hochmoderne, vernetzte, ökologisch ausgerichtete und mit KI laufende Produktionswerke. Nach Corona war die europäische Automobilindustrie verwundert über den enormen Technologiesprung der chinesischen Autobranche. Noch mehr ist man überwältigt, wenn man sich die neuen Produktionswerke ansieht. In einer von den Provinzen und Städten im harten Standortwettbewerb ringenden Ansiedlungspolitik können diese in unvergleichlichen Hightech-Parks auf eine vollständige Wertschöpfungskette, exzellente Forschungseinrichtungen und gut qualifizierte Fachkräfte zurückgreifen. Doch ein einheitliches Produktionssystem ist nicht im Entstehen. Viele neue Produktionskonzepte setzen auf maßgeschneiderte Fertigungssysteme, welche auch die Unternehmenskultur widerspiegeln.

Anhui und Hefei

Provinzen und neue Standorte in China, dass dreimal so viele Einwohner hat als die EU hat, möchten in einem harten technologischen Wettlauf aufholen. Durch den Wirtschaftlichen Aufschwung und die Tatsache, das China mit Abstand der wichtigste Produktionsstandort und Markt für Kraftfahrzeuge wurde, führte dazu, das die Provinzen eigenständige Automobilcluster aufbauen. Dies geschieht nach einem Gesamtplan, wobei jedoch die verschiedenen Standorte untereinander hart konkurrieren, um durch die Marktkräfte getriebene Innovationen und Kostensenkungen zu realisieren.

Nicht jeder in Westen weis wo die 10-Millionen-Stadt Hefei Sie liegt 480 Kilometer westlich von Shanghai. Die Fahrt mit dem Hochgeschwindigkeitszug dauert keine zwei Stunden. Die Hauptstadt der Binnenprovinz Anhui (61 Millionen Einwohner) lockt die Unternehmen nicht nur mit direkten Subventionen, wenngleich Nio mit Bürgschaften und Förderungen von über eine Milliarde Euro in die Provinz geholt wurde. Ausschlaggebend für den Erfolg des neuen Elektromobilitäts-Clusters sind eine maßgeschneiderte Infrastruktur, modernste Forschungs- und Entwicklungseinrichtungen und schnelle Entscheidungswege. Jedoch auch in diesem neuen Industriecluster zeigt sich: die Fabrikplanungen verliefen je nach Unternehmen sehr unterschiedlich.

2024 stieg Fahrzeugproduktion um 43 Prozent

Im Jahr 2024 wurde eine Gesamtfahrzeugproduktion von 3,57 Millionen Einheiten verzeichnet, was einem Anstieg von 43,3 Prozent im Vergleich zu 2023 entspricht. Die Produktion von New Energy Vehicles (NEVs) erreichte 1,684 Millionen Einheiten und machte 47,2 Prozent der Gesamtproduktion aus. Im Januar und Februar 2025 führte Anhui die nationale Rangliste mit 444.800 Fahrzeugen an und exportierte 25 Prozent der nationalen Fahrzeugexporte. In der chinesischen Provinz Anhui sind nicht nur einige der weltweit führenden OEMs ansässig, darunter Volkswagen, BYD, NIO, Chery und die JAC Group. Darüber hinaus sind bereits 2.700 Unternehmen in der Wertschöpfungskette der Branche angesiedelt und ein vollständiges Ökosystem aufgebaut worden.

Neue Produzenten befeuern Wettbewerb

Mit der Ansiedelung von Nio und Volkswagen setzte die Provinz ihrem etablierten Autoherstellern Anhui Jianghuai Automobile und Chery Automobile, die auch nach Deutschland exportieren, Konkurrenz vor das Werkstor. Auch der Elektroautogigant BYD produziert in der Provinz. Aus Hefei kommt auch der Batteriekonzern Gotion, der in Göttingen ein ehemaliges Bosch-Werk zu einem Batterie-Produktionswerk ausbaut und an dem WV eine Beteiligung hält. Konkurrenz belebt nicht nur das Geschäft, erhöht nicht nur das Entwicklungstempo. In Anhui entsteht damit ein neuer Industriecluster, welcher allen dort tätigen Unternehmen Vorteile verschaffen soll. Laut Daten der lokalen Behörden haben sich bereits über hundert Unternehmen der Elektroautobranche in Hebei angesiedelt.

Nios Neo Park

Neo Park – ein wahres Wunderland für E-Auto Start-ups. So beschrieb die Fachzeitschrift Electrive.net das Gemeinschaftsprojekt von Nio und der Provinzregierung. Doch auch bei der Besichtigung der neuen Nio-F2 Fabrik dürften sich Fabrikplaner verwundert die Augen reiben. Nio bricht fast vollständig mit der klassischen Fließbandproduktion und setzt auf neue Produktionskonzepte, welche nur durch digitale Vernetzung und künstliche Intelligenz möglich sind. Damit soll ein Gleichgewicht zwischen Produktanpassung und Massenproduktionskapazität geschaffen werden. Mehrere der Elektrofahrzeugmodelle von Nio wie der ET5, der ET5T und der neue ES8 werden hier gleichzeitig gefertigt.

Augenfällig sind die vertikalen Autogaragen, in denen über mehrere Ebenen gestapelt die teilmontierten Fahrzeuge den verschiedenen Produktionsschritten zugeführt werden. Die vertikale Autogarage dient als Station zwischen zwei Produktionsabläufen. Sie hält Fahrzeuge oder halbmontierte Karosserien bereit und organisiert und kombiniert sie je nach Bedarf, um sie an die Anforderungen verschiedener Werkstätten oder Prozesse der Fertigung anzupassen. Dieser Ansatz kann im Gegensatz zur reinen Fließbandarbeit die Ressourcennutzung optimieren und gleichzeitig besser an die unterschiedliche Geschwindigkeit jedes Produktionsprozesses angepasst werden, erklärt ein Nio-Sprecher.

„Garagenfertigung“

Während eines Rundgangs durch die Anlage verdeutlichte Ji Huaqing, Vizepräsident für Fertigungslogistik bei Nio, anhand eines Beispiels die Vorteile, den dieser neue Ansatz bietet. In der Lackierwerkstatt sind die Farbleitungen für die Aufnahme unterschiedlicher Farben ausgelegt. Bei einem Farbwechsel müssen die Leitungen jedoch in der Regel vollständig entleert, neue Farbe hinzugefügt, die Spritzpistole überprüft und gewechselt werden. In anderen Automobilfabriken sei es üblich, die Farbe nach dem Lackieren von drei bis vier Fahrzeugen zu wechseln. Im Gegensatz dazu kann die im Modell der vertikalen Autogarage verwendete Lagerungs- und Zuordnungsmethode die gleichzeitige Lackierung von bis zu 20 Autos ermöglichen. Dies senkt die Produktionskosten, erhöht die Effizienz und stabilisiert den Produktionsprozess, indem die Anzahl der erforderlichen Farbwechsel verringert wird.

Nio wendet diese Strategie in verschiedenen Phasen der Produktion an und ändert kontinuierlich die Produktionsreihenfolge der Fahrzeuge, um eine höhere Effizienz zu erreichen. In verschiedenen Werkstätten werden verschiedene vertikale Autogaragen mit unterschiedlichen Größen und Kapazitäten gebaut.

Ji erklärt, dass die Menge der Garagen in den einzelnen Produktionsabschnitten vom Rhythmus jeder Produktionsphase und der bevorzugten Reihenfolge für die Produktion in jeder Werkstatt abhängt. Lackierwerkstätten bevorzugen in der Regel die Gruppierung von Einheiten derselben Farbe, während Karosseriemontagelinien den Empfang von Einheiten desselben Modells bevorzugen. Endmontagewerkstätten würden es vorziehen, größere und kleinere Autos getrennt zu erhalten.

Um die Einschränkungen der Flexibilität der Produktion mit dem traditionellen Fließbandmodell zu überwinden, nutzt die F2-Werkstatt von Nio mehr als nur eine Lösung. Neben der Produktionslinie in der Endmontagewerkstatt hat Nio spezielle Arbeitsbereiche für die Montage von Komponenten wie Heckklappen, Armaturenbrettern, Windschutzscheiben und Panorama-Schiebedächern eingerichtet. Der Transport der Fahrzeugkarosserie zu und von diesen Arbeitsbereichen erfolgt mit fahrerlosen Transportfahrzeugen.

Inselfertigung

Diese Art der Montage entspricht dem Konzept der „Alone Manufacturing Island“ (AMI) aus dem Lean-Manufacturing-Ansatz von Toyota, jedoch mit unterschiedlichen Ausführungs- und Zuweisungsmodulen. Während herkömmliche Lean-Production-Methoden dieselbe Maschine verwenden, um eine Reihe von Einzelteilen zusammenzubauen, setzt Nios Ansatz Roboter ein, um diese autonom auf separaten „Inseln“ zusammenzubauen.

Die Strukturierung verschiedener Abläufe auf diese Weise kann die Produktionseffizienz und -flexibilität steigern. Laut Ji würde die Verbindung aller Produktionsprozesse auf herkömmliche Weise zu einer stärkeren gegenseitigen Abhängigkeit zwischen den Prozessmodulen für einen effizienten Betrieb führen.

Die Vorteile des Einsatzes separater Inseln werden noch deutlicher, wenn verschiedene Automodelle in derselben Anlage hergestellt werden oder wenn ein Modell die Montage verschiedener Komponenten erfordert. Dieser Ansatz lässt sich gut an Änderungen in verschiedenen Komponenten anpassen, ist einfacher zu implementieren und stört das Tempo der primären Montagelinie weniger. Laut Qin Lihong, dem Präsidenten von Nio, würde die Umstellung einer Produktionslinie, nur etwa zwei Wochen dauern, während andere Unternehmen bis zu sechs Wochen benötigen.

Die Plattform der zweiten Generation des Unternehmens bietet acht Modelle und ist damit eines der vielfältigsten Angebotsportfolios unter den neu etablierten Konzernen der Automobilindustrie. Darüber hinaus bietet es eine umfangreiche Palette an Individualisierungen, darunter Auswahlmöglichkeiten für Karosseriefarben, Radstile, Innenkonfigurationen und optionale Pakete wie Nomi, seinen fahrzeuginternen Assistenten für künstliche Intelligenz. Während diese Produktstrategie auf ein breites Spektrum an Kundenwünschen eingeht, bringt sie auch erhebliche Herausforderungen bei der Herstellung mit sich. Die Verwendung von „Inseln“ in der Endmontagelinie ist eine Reaktion auf die massive und komplizierte Natur der Montagelinie, die ein gewisses Maß an Entkopplung erfordert. Die Produktionsanlagen von Nio sind auf die umfangreiche Produktpalette zugeschnitten, wobei Flexibilität im Vordergrund steht. Offiziellen Daten zufolge können die acht Modelle von Nio in insgesamt 3.592.320 möglichen Konfigurationen angepasst werden.

Auch andere Produktionskonzepte spiegeln die Betonung der Flexibilität wider. Im F2-Karosseriebau sind Transportpaletten auf beiden Seiten mit windmühlenförmigen Halterungen versehen, sodass sie durch Drehen auf vier verschiedene Seiten zugreifen können, um den Transport von Fahrzeugkarosserien unterschiedlicher Länge zu ermöglichen.

Kundenzufriedenheit und kurze Lieferzeiten als Indikator

In der Automobilindustrie wird die Effizienz häufig anhand der Produktionszykluszeiten gemessen. Beispielsweise ist Teslas berühmte „45 Sekunden pro Auto“-Montagelinie ein Markenzeichen der Ära der intelligenten Elektrofahrzeugproduktion. Nio sieht solche Kennzahlen nicht als sein Hauptaugenmerk. Die Produktionszykluszeit zwischen verschiedenen Automobilherstellern variiert erheblich und ist stark von der Struktur des Produkts abhängig, sodass damit die Darstellung der Fertigungseffizienz nicht umfassend genug ist. Stattdessen misst Nio zentrale Effizienzindikatoren am Verhältnis von Arbeitsbelastung zu Ressourceneinsatz und die Zeit von der Kundenbestellung bis zur Lieferung als Maß für die potenzielle Kundenzufriedenheit.

Die Zeit von der Kundenbestellung bis zur Auslieferung wird jedoch nicht nur vom Tempo der Produktion, sondern auch von der Logistik und der Lieferkette beeinflusst. Um diesen Überlegungen Rechnung zu tragen, befinden sich mehrere Partner von Nio in der Nähe der F2-Fabrik. Sitze, Stoßstangen, Reifen und andere Komponenten werden über einen automatisierten Förderbandkorridor direkt zur Endmontagewerkstatt transportiert. Dieser Aufbau und die elektronische Vernetzung mit den Zuliefern über echtzeit-Datenübertragung verbessert die Produktions- und Liefereffizienz der Anlage erheblich.

Konkurrenz stärkt den Standort und das Unternehmen

Doch Nio denkt über das eigene Unternehmen hinweg. „Wir begrüßen sehr die Investition von Volkswagen an unserem Standort. Diese Konkurrenz macht uns noch schneller noch besser. Und gemeinsam haben wir eine größere Kraft, um dort die Grundlagen für die zukünftige Mobilität zu schaffen, so Nio-CEO William Li auf der IAA München. „Offener Wettbewerb treibt Innovation in der E-Mobilität voran.“ VW-Chef Oliver Blume entgegnete: "Wettbewerb hat da immer auch etwas Gutes. Das zwingt auch uns, besser zu werden. Wir sind daher gut beraten, uns so aufzustellen, dass wir wettbewerbsfähig sind."

Volkswagen sieht China als Fitnessstudio

„China ist für uns wie ein Fitnessstudio. Wir müssen aber härter und schneller trainieren,“ so Blume. Daher baut VW in Hefei eine zweite Konzernzentrale auf, um die Aufholjagd im Elektrosegment zu starten. Dort bauten die Wolfsburger in nur wenigen Monaten ihr größtes Entwicklungszentrum außerhalb Deutschlands auf. Mit der Volkswagen China Technology Company (VCTC) in Hefei soll die Entwicklung von Modellen für den chinesischen Markt von Wolfsburg nach China verlagert und damit die Zeit bis zur Marktreife von Fahrzeugen und Komponenten um 30 Prozent verkürzt werden. Etwa eine Milliarde Euro investierte der Konzern. Bis Ende 2024 sollen dort rund 3000 Menschen arbeiten und Modelle für die drei Joint-Ventures, die Partnerschaften zwischen VW und chinesischen Unternehmen, entwickeln. Volkswagen (Anhui) Automotive Company Limited (früher bekannt als JAC Volkswagen Automotive Co., Ltd.) wurde bereits 2017 von der Volkswagen Group und der JAC Automobile Group gegründet und ist das erste dedizierte NEV-Joint Venture der Gruppe in China. Im Dezember 2020 wurde das Joint-Venture in Volkswagen (Anhui) Automotive Company Limited umbenannt, nachdem der Volkswagen-Konzern seinen Anteil auf 75 % erhöht hatte. Ausländisch Autobauer können jetzt in China die Kapitalmehrheit halten oder wie Tesla ohne Joint Venture-Partner arbeiten. Doch zeigt sich auch bei Volkswagen, dass weiterhin chinesische Partnerschaften gesucht werden – um von chinesischer Technologie und Unternehmensdynamik zu profitieren.

Volkswagen (Anhui) Automotive Company Limited

Nur wenige Kilometer vom neuen Entwicklungszentrum entfernt hat der Konzern zudem ein riesiges Werksgelände gebaut. In der riesigen Werkhalle montieren bereits über tausend orange Kuka-Roboter mit ihren riesigen Greifarmen Elektrofahrzeuge. Die schweren Autokarosserien schweißen sie fast lautlos und auch ohne menschliche Hilfe zusammen. Über 95 Prozent beträgt der Automatisierungsgrad bereits, die wenigen verbliebenen Arbeitskräfte stehen einzig vor den Überwachungsmonitoren. „In China für China“ verkündete Ralf Brandstätter. Die neuen Elektromodelle werden für die Ansprüche des chinesischen Kunden maßgeschneidert, auch die über tausend Zulieferer kommen fast ausschließlich von vor Ort. Sämtliche Maßnahmen sollen dabei nicht nur Produktionszeit sondern auch bis zu 30 Prozent an Kosten einsparen.

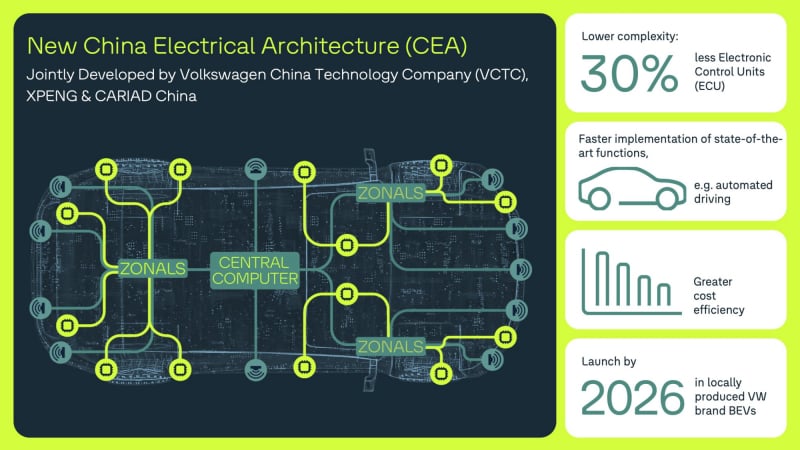

Zudem werde man in China eine eigene Plattform entwickeln, sagt Marcus Hafkemeyer, der für die Forschung und Entwicklung zuständig ist: „Dabei wollen wir vor allem ein Ziel erreichen: schneller sein. Und nicht mehr von den Entscheidungen in Wolfsburg abhängig sein, sondern eine größere Autonomie haben.“ VW hat sich auch umfassend bei chinesischen Partner eingekauft. Für 700 Millionen Euro haben die Wolfsburger Anteile beim E-Autobauer Xpeng geholt, zudem hat man beim Batterieproduzenten Gotion investiert und ist zur Software-Entwicklung ein Joint Venture mit Horizon Robotics eingegangen.

Inspiriert vom deutschen Berufsbildungssystem haben die Volkswagen Group China, Volkswagen Anhui und die Universität Hefei gemeinsam das Dazhong College gegründet und wollen so qualifiziertere Talente für die Bedürfnisse der Unternehmen heranbilden.

Volkswagen kooperiert mit XPeng

VW geht weitere Partnerschaften mit Chinas neuen privaten Autokonzernen ein, um den „Chinaspeed“ zu erreichen, Anschluss an Zukunftstechniken zu lernen und mit den neuen Produktionssystemen seine Kosten längerfristig in den Griff zu bekommen. „In China für China“ lauteten zunächst die Konzepte von VW China. Doch scheint sich dies jetzt eher in Richtung „in China für die weltweiten Standorte“ zu entwickeln.

Im Juli 2023 verkündete VW, das es rund $ 700 Millionen investieren würde, um rund 4,99 Prozent von Xpeng zu erwerben, und dass die beiden planen, zwei EV-Modelle der Marke Volkswagen für Chinas mittelgroßen Automarkt gemeinsam zu entwickeln. Die strategische Partnerschaft von Xpeng mit Volkswagen in der Lieferkette wird das Potenzial für Kostensenkungen für beide Unternehmen bringen, so Er Xiaopeng, Vorsitzender und CEO von Xpeng über den Onlinedienst Weibo. Ende September besuchte Er Wolfsburg "Ich bewundere zutiefst die Kompetenz von Volkswagen im Produkt- und Konstruktionsdesign sowie in der Großfertigung, und ich bin zuversichtlich und gespannt darüber, wie wir in Zukunft langfristig komplementär und im Einzelnen zusammenarbeiten können„ .Die strategische Partnerschaft von Xpeng mit Volkswagen in der Lieferkette wird das Potenzial für Kostensenkungen für beide Unternehmen bringen, so Er. Die Kooperation soll keine Einbahnstraße, sondern eine klassische Win-win-Partnerschaft sein.

Was China-Speed bedeutet zeigt XPeng, dass in nur 15 Monaten seine erste Fabrik im Zhaoqing Xpeng Motors Intelligent Industrial Park in der Provinz Guangdong baute, die bereits im Sommer 2020 seinen Betrieb aufnahm, erhalten hat. XPeng sei das erste neue chinesische Start-Up sei, welches sein eigenes Werk in China besitze, so Xiaopeng, Vorsitzender und CEO von Xpeng Motors. Aus seiner Sicht sei dies die Grundlage für ein erfolgreiches Fahrzeug, denn „nur wenn man einen soliden Antriebsstrang und Fahrzeughardware baut, kann man sich durch Datenbetrieb, autonomes Fahren und Konnektivitätssoftware differenzieren“, so Hu.

Auf einer Fläche von zwei Millionen Quadratmetern verfügt Xpeng über fünf hochmoderne Werkstätten, darunter Stanzen, Schweißen, Lackieren, Endmontage und die Produktion von Batteriepaketen. Die Fabrik wird von einem 600-köpfigen professionellen Team geleitet. 74% der Ingenieure haben mehr als fünf Jahre Berufserfahrung, 78% kommen von führenden OEMs.

Schnelligkeit und Präzession

Die Stanzerei ist zu 100% automatisiert. Stahlplatten werden auf der 6.600 Tonnen schweren, großen CNC-gesteuerten automatischen Stanz-Produktionslinie gestanzt und geformt, die bis zu zwölf Stück pro Minute liefert, was 10 % über dem Branchendurchschnitt liegt, und das bei einer Präzision von nur 0,1 Millimeter. Ausgestattet mit einem hocheffizienten mit Echtzeit-Überwachung der Verarbeitungsparameter, um eine hohe Qualitätskonstanz zu gewährleisten.

Die Schweißwerkstatt in Zhaoqing ist mit 210 ABB-Industrierobotern ausgestattet, die mehrere Prozesse wie Kleben, Schweißen und Nieten von Aluminiumplatten akribisch ausführen. Die selbstadaptive Mittelfrequenzschweißmaschine des Werks erzielt eine Energieeinsparung von 30 %, während das fortschrittliche visuelle Klebesystem eine Klebegenauigkeit von bis zu 0,5 Millimetern ermöglicht. In der Lackierwerkstatt wird ein erstklassiges BASF-Hochleistungsbeschichtungsmaterial mit B1B2+2K-Wasserlack-Doppelschicht-Lacktechnologie verwendet, wodurch die Lackqualität deutlich verbessert und gleichzeitig die Umwelt geschont wird, so ein Unternehmenssprecher.

Durch ein automatisches Materialversorgungs- und -verteilungssystem, FTS-Technologie, automatischen Kleberobotern und Montagetechnik werden alle Komponenten in der Fabrik in Zhaoqing effizient und passgenau montiert. Alle wichtigen Drehmomentverbindungen der CBUs (Complete Built Up) werden online durch ein leistungsfähiges digitales Produktionssystem getestet, wodurch eine 100%ige Qualitätskontrolle aller wichtigen Drehmomentverbindungen des Aufbaus gewährleistet wird.

Die Packwerkstatt verwendet eine flexible AGV-Produktionslinie, die hochpräzise visuelle Systeme und Roboter zur Ausführung intelligenter Operationen kombiniert. Das intelligente End-of-Line-Testsystem führt umfassende Tests durch, einschließlich Isolierung, SOC-Leistung und BMS-Funktion, um sicherzustellen, dass jedes Batteriepaket die branchenführenden IP68-Dichtungsschutzanforderungen erfüllt.

(C) ASIA MEDIA SERVICE, Dr. Thomas Kiefer

No Code Website Builder